Ressorts à gaz – Informations pratiques

Sélecteur de gamme de ressorts

| Micro | Grande force | Super Compact | Hauteur réduite | ISO |

|

RG19 RMG RMGE MRG RG32 RG300F

|

RGP

RGT |

RGC | RGH | RG |

| Diamètre | Diamètre | Diamètre | Diamètre | Diamètre |

| 19 à 38 mm | 19 à 150 mm | 25 à 150 mm | 45 à 120 mm | 38 à 165 mm |

| Force | Force | Force | Force | Force |

| 30 à 300 daN | 170 à 9500 daN | 420 à 18300 daN | 500 à 5000 daN | 250 à 10000 daN |

| Course max : 125 mm | Course max : 125 mm | Course max : 50 mm | Course max : 125 mm | Course max : 300 mm |

| Voir les produits Micro | Voir les produits RGPVoir les produits RGT | Voir les produits RGC | Voir les produits RGH | Voir les produits ISO |

Recommandations d’utilisation

• Les ressorts à gaz sont gonflés avec de l’azote sous pression et ne doivent pas être réparés par une personne n’ayant pas les compétences pour ce genre de manipulation.

• Ne jamais tenter d’ouvrir un ressort à gaz sans avoir reçu une formation spécifique.

• Ne jamais meuler, poncer ou souder à proximité d’un ressort à gaz.

• Ne jamais modifier ou usiner un ressort à gaz.

• Ne jamais heurter entre-elles deux tiges de ressorts (La moindre marque sur la tige peut provoquer une fuite et une perte de pression dans le ressort).

• Ne jamais gonfler un ressort à une pression supérieure à celle indiquée sur le corps de celui-ci.

• Ne jamais utiliser les ressorts à gaz pour une fonction autre que celles indiquées dans le catalogue.

• Ne jamais gonfler un ressort avec un gaz autre que l’Azote.

Utiliser un autre gaz peut physiquement mettre en danger les utilisateurs.

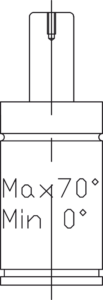

• Utiliser un ressort à gaz dans une atmosphère dont la température est comprise entre 0°C et 70°C.

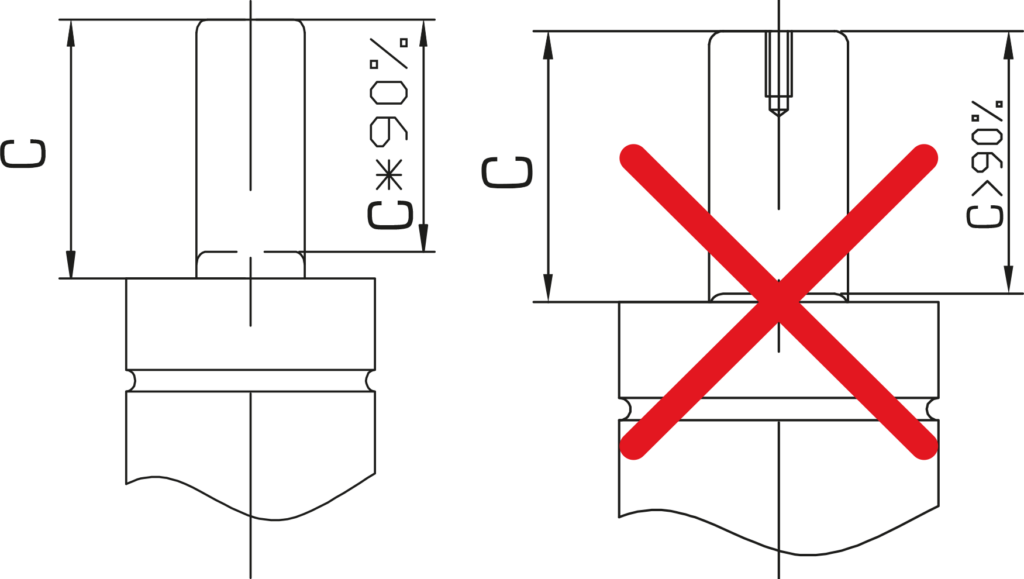

• Un ressort à gaz peut fonctionner sur la totalité de sa course nominale. Néanmoins il est préférable de ménager une réserve de course de 10% afin d’obtenir de meilleures performances et assurer une plus grande sécurité de fonctionnement.

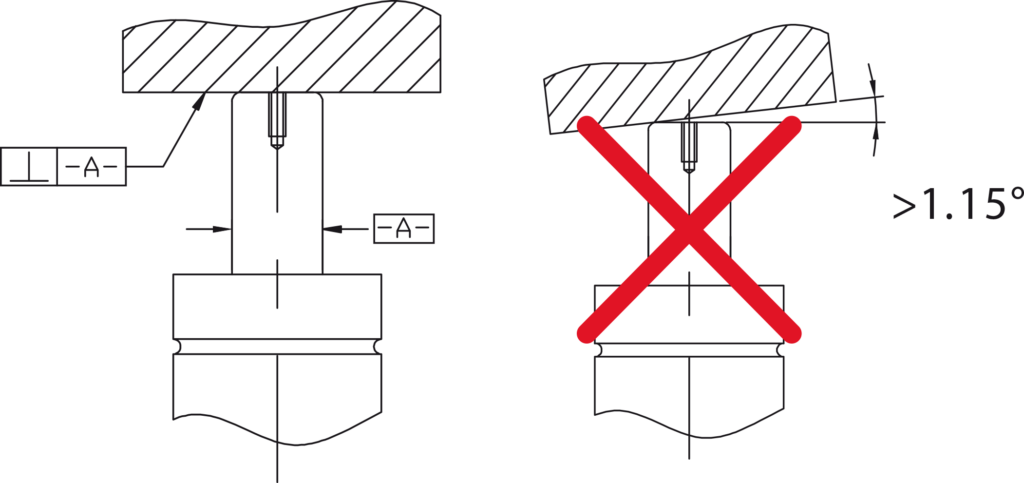

• Eviter autant que possible les efforts radiaux. Un mauvais alignement de la presse ou de l’outil peut provoquer des efforts latéraux et par là même, une usure prématurée des joints, du piston et du corps du ressort.

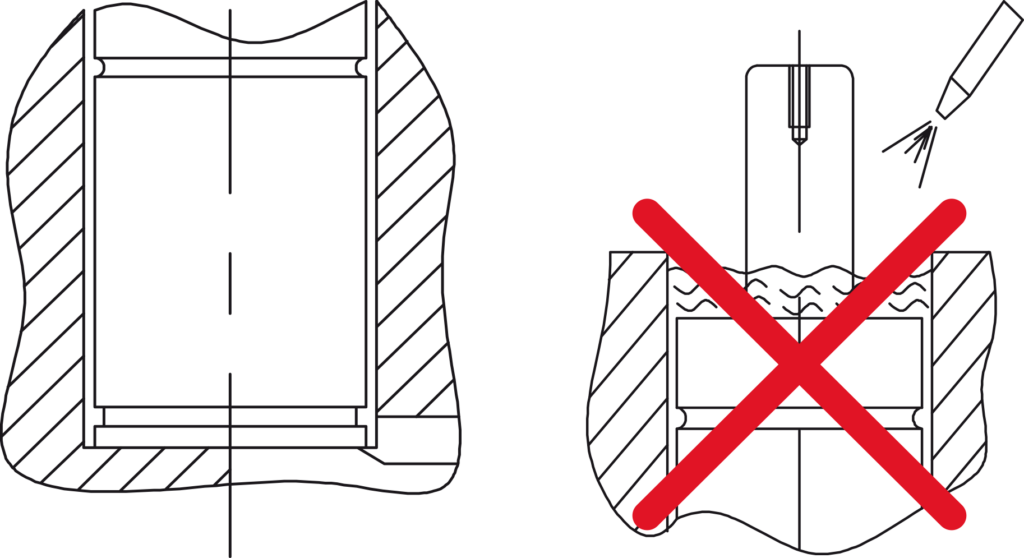

• Protéger le ressort à gaz en aménageant un drainage dans les cavités destinées à accueillir les ressorts. Un contact permanent direct avec certains lubrifants ou certains liquides de nettoyage est à éviter.

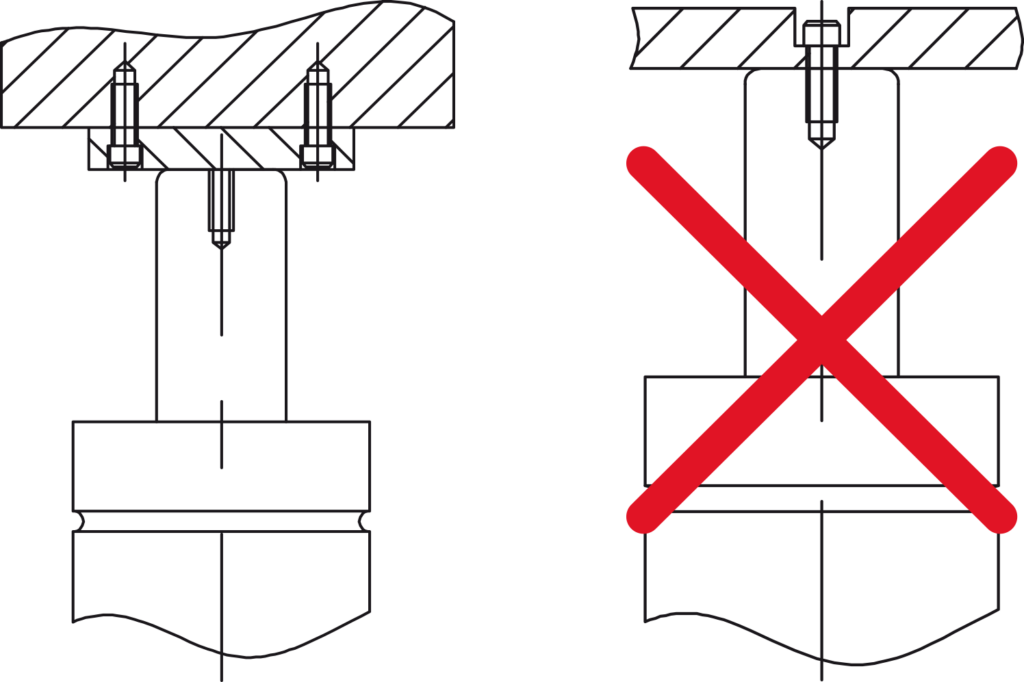

• L’extrémité de la tige du ressort est pourvue d’un taraudage destiné uniquement à l’assemblage ou désassemblage du ressort.

Ne jamais utiliser ce taraudage pour installer ou sécuriser le ressort à gaz. Le mauvais alignement et/ou les vibrations de l’outil peuvent endommager le ressort.

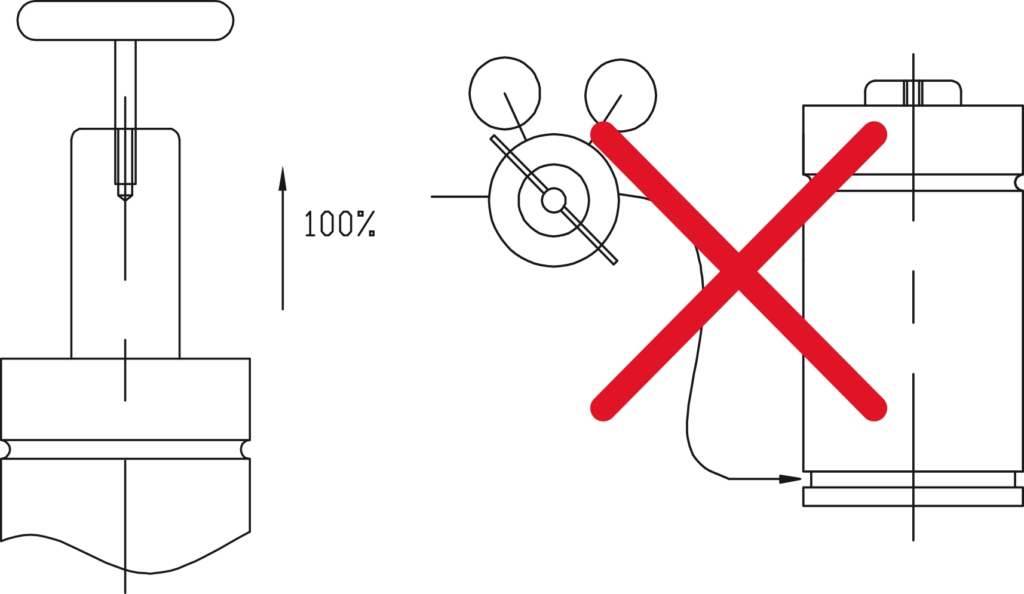

• Ne jamais gonfler un ressort dont la tige n’est pas entièrement sortie.

Visser l’outil réf: 082078/000 (M8) ou (M6) à l’extrémité de la tige, dépressuriser la valve à l’aide d’une tige métallique, puis tirer la tige du ressort à son maximum.

Données techniques

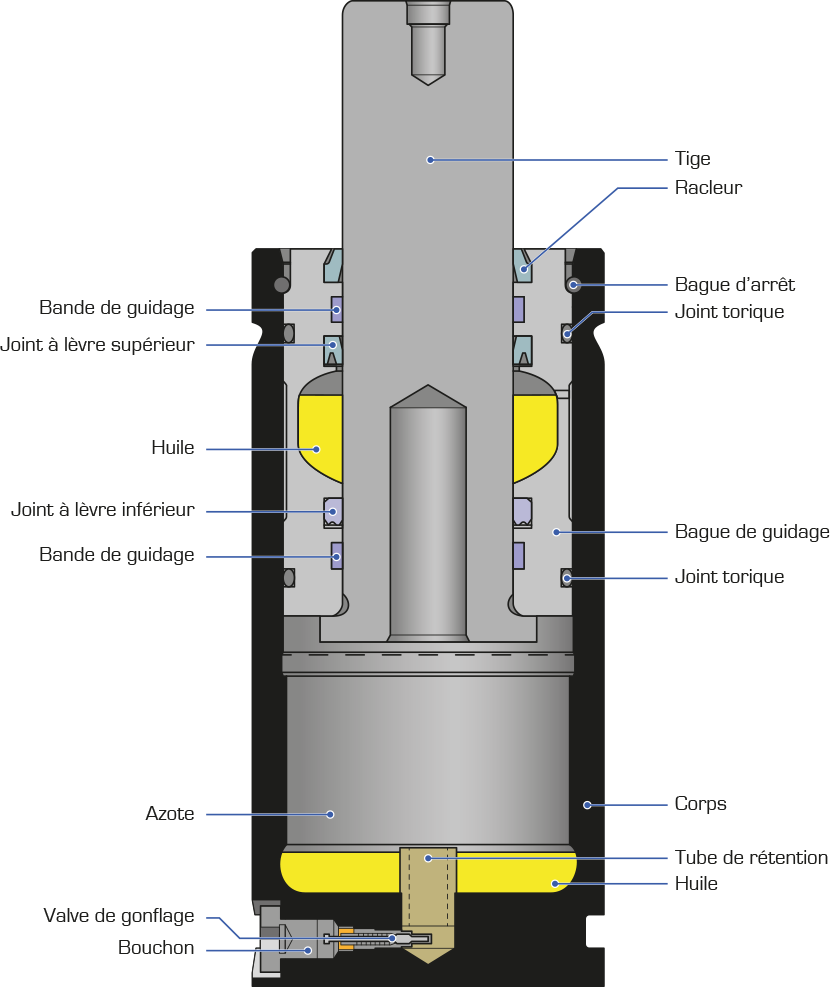

Structure d’un ressort à gaz Quiri

Calcul de la force d’un ressort à gaz

L’effort d’un ressort à gaz dépend de la pression d’azote et de la surface active.

F kgf= P bar x S cm2, with S=(Pi.d2/4), Pi=3.14

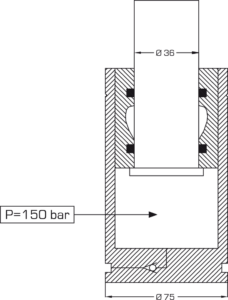

Ressort à gaz avec étanchéité sur tige

• RG 1500 ISO

d = 36 mm = 3.6 cm

P = pression de gonflage = 150 bar

S = Pi /4 x 3.62 = 10.17 cm2

F1 = 150 x 10.17 = 1525 kgf

Conversion des unités :

10 bar = 1 MPa

1 kgf = 9.81 N

1 daN = 10 N = 1.02 kgf

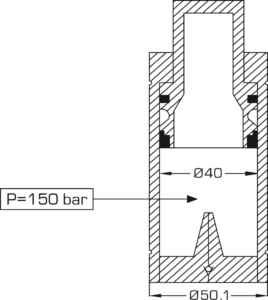

Ressort à gaz avec étanchéité sur alésage

Pour calculer la surface active, il faut prendre le diamètre d’alésage – voir la position des joints.

• RGC 1800 Super compact

d = 40 mm = 4 cm

P = 150 bar

S = Pi/4 x 42 = 12.56 cm2

F1 = 150 x 12.56 = 1884 kgf

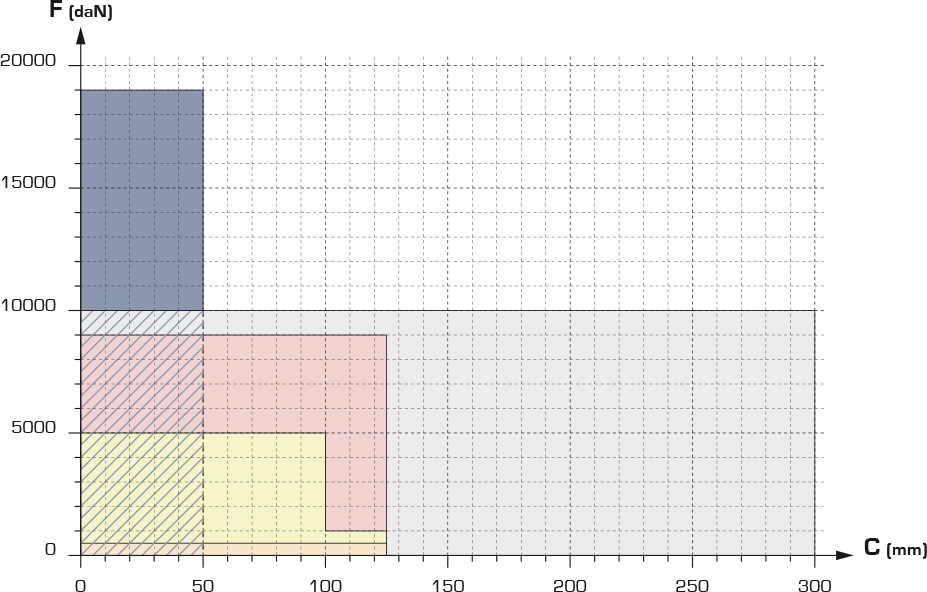

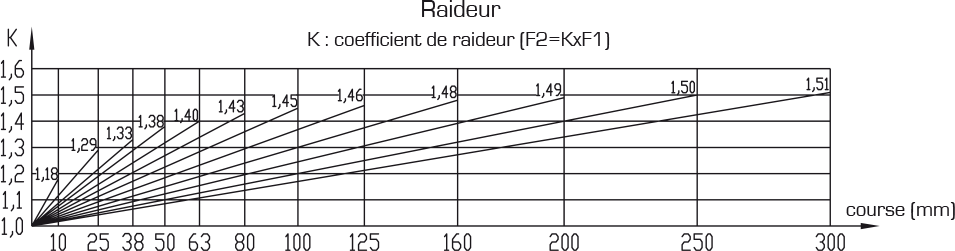

Pression / raideur K

Lorsque la tige entre dans le corps, le volume intérieur d’azote diminue. L’azote comme tous les gaz est compressible ce qui implique que la pression dans le corps augmente.

NB : Dans ce calcul on ne tient pas compte des variations de température.

Loi de BOYLE-MARIOTTE

P1 x V1 = P2 x V2

=> P2 / P1 = V1 / V2, P2 / P1 = K est appelé la raideur.

F1 = P1 x S and F2 = P2 x S => F2 = (P2 / P1) x F1 = (V1 / V2) x F1 = K x F1

V2 est le volume initial moins le volume de la tige entrée dans le corps :

V2 = V1 – Vp avec Vp = surface x course = (Pi/4 x d2) x C

• RG 3000 ISO C50

d = 50 mm, course utile C = 40 mm = 4 cm, V1 = 356 cm3

Vp = Pi/4 x d2 x C = Pi/4 x 52 x 4 = 78.54 cm3

V2 = V1 – Vp = 356 – 78.54 = 277.47 cm3

K = P2 / P1 = V1 / V2 = 356 / 277.47 = 1.25

F = K x F1 = 1.25 x 2950 = 3687 kgf pour 40 mm de course

Influence de la température sur la pression

Dans les conditions réelles, les ressorts à gaz produisent de la chaleur due à la friction des joints. Il s’agit de l’effet Joule. La température maximum des ressorts à gaz est de 70°C. La pression d’azote augmente avec la température.

Loi de CHARLES :

Pinitial / Tinitial = Pfinal / Tfinal

=> Pf = Pi x Tf/Ti ; T = températures en °Kelvin (°C + 273)

• RG 3000 force est 2950 kgf et la pression initiale Pi = 150 bar à 20 °C

A 70 °C : Pf = 150 x (70+273)/(20+273) = 150 x 1.17 = 175 bar

L’augmentation de la pression est de 17 %, nous pouvons calculer la force à 70 °C

Force initiale 2950 kgf à 20 °C

F1 à 70 °C = 2950 x 1.17 = 3451 kgf

Effet polytropique

La vitesse de compression/décompression d’un gaz va augmenter/réduire la température du gaz et, par conséquent, la pression. C’est l’effet polytropique. Nous avons vu que pour une course donnée, nous avons :

F2 = F1 x K, en utilisant la loi de Boyle-Mariotte

K est l’augmentation de pression isotherme

Si nous introduisons l’influence de la vitesse de compression du gaz, il devient :

F2 = F1 x Kn

n est appelé exposant polytropique et varie en fonction de la pression initiale et de la vitesse de compression du gaz.

Pour les outillages de presses standards n=1.6

• RG 3000-50

Course utile égale à 40 mm

K à 40 mm = 1.25

n = 1.6

F2 = F1 x 1.251.6 = F1 x 1.43 = 4218 kgf

Toutes les valeurs de pression et de force données dans ce catalogue, sont calculées en isotherme.

Avantages des ressorts à gaz par rapport aux ressorts à fil

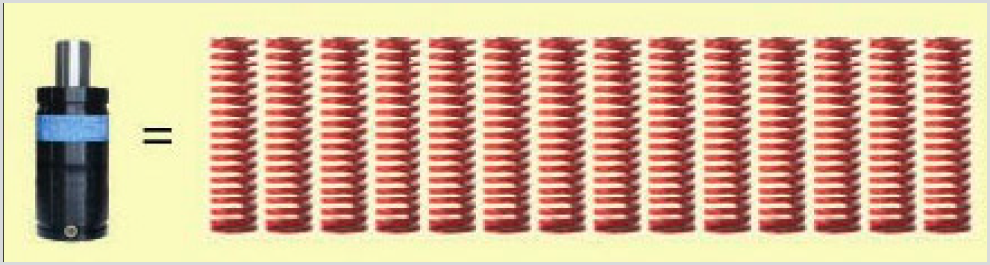

Plus d’efforts dans moins d’espace

Un ressort Super compact RGC 4700 C25 (corps de ø 75 mm, course 25 mm) face à 14 ressorts à fil, trés grande force, ø 50 mm avec 25 mm pré-contrainte.

Avantages :

• Réduction de la surface utile, 44 cm2 pour le ressort à gaz contre 274 cm2 pour les ressorts à fil.

• Réduction de la hauteur, 135 mm pour le ressort à gaz contre 280 mm pour le ressort à fil.

• Réduction du volume utile, 596 cm3 pour le ressort à gaz contre 7963 cm3 pour les ressorts à fil.

• Réduction des éléments de fixation, de pré-contrainte et de guidage. (aucun pour les ressorts à gaz, 14 pour les ressorts à fil).

• Réduction des coûts

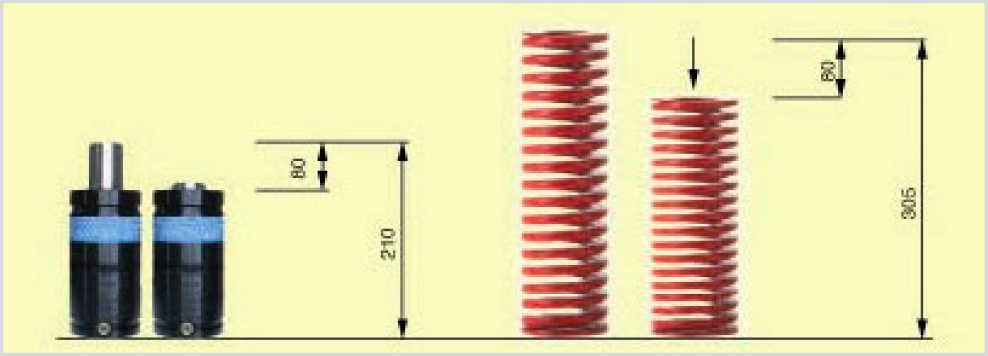

Course utile identique avec une hauteur inférieure

Un RGH 500-80 (hauteur réduite, ø 45 mm, course 80 mm, hauteur totale 210 mm et force finale 636 KgF) face à 1 ressort à fil (charge moyenne, ø 63 mm, course utile 80 mm à 25% de la longueur, hauteur totale 305mm et force finale 518 KgF).

Avantages :

• Réduction considérable de la hauteur pour une course utile et une force identiques.

• Construction d’outils compacts.

• Réduction des coûts

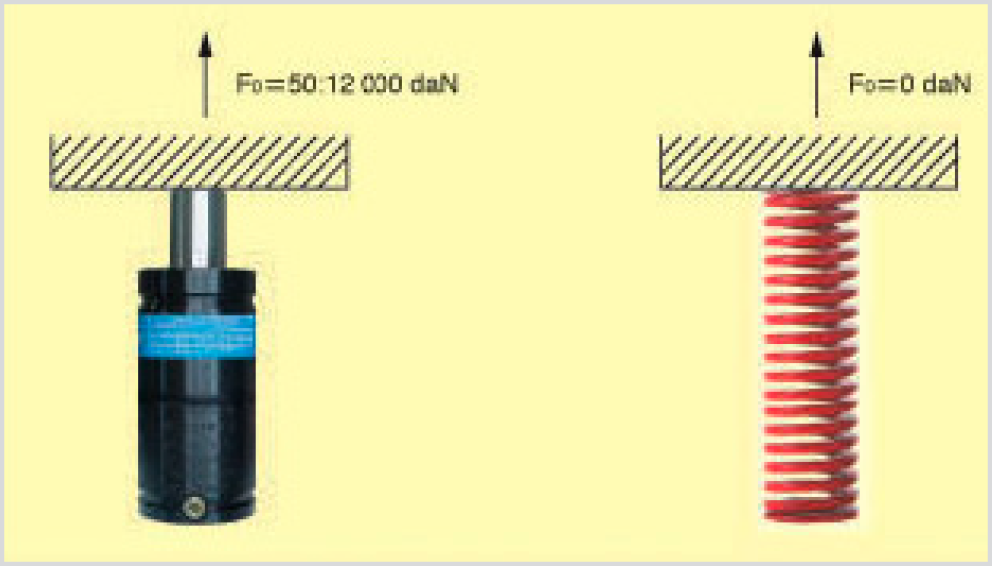

Effort de contact important

Les ressorts à gaz fournissent un effort important et connu dès le contact, à partir de 22.5daN (pour le RG19 – 22.5 avec corps ø 19mm) jusqu’à 18300daN (pour le RGC 18300 avec corps ø 150mm). Les ressorts à fil mécaniques nécessite une pré-contrainte pour obtenir de tels efforts.

Avantages :

• Aucune pré-contrainte.

• Fixation simple et rapide.

• Réduction des coûts

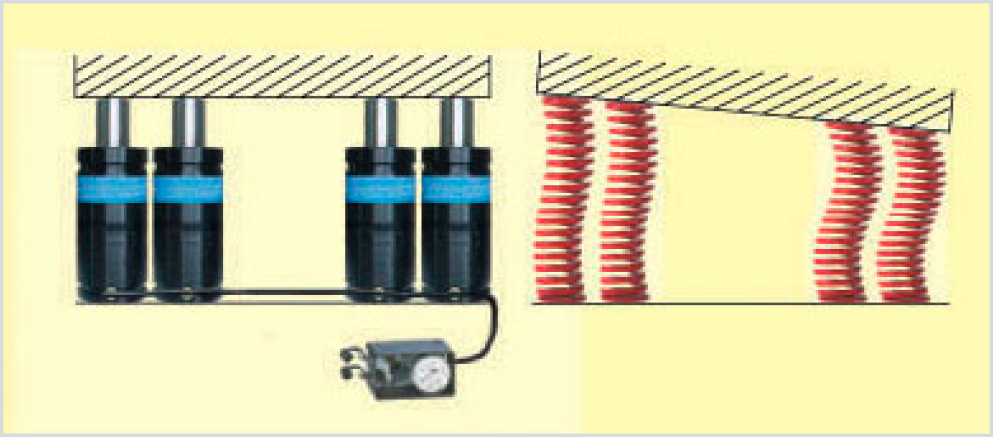

Forces équilibrées et contrôlées

Les ressorts à gaz reliés avec des flexibles garantissent un système équilibré avec des efforts égaux dans chacun des ressorts à gaz. Ceci est impossible avec des ressorts à fil car leurs caractéristiques ne sont jamais parfaitement identiques et ne peuvent être modifiées.

Avantages :

• Toujours le même effort à chaque point de contact.

• Les forces peuvent être ajustées à la valeur requise.

• La pression du système peut être contrôlée en continu.

Résultats :

• Production de pièces constante.

• Durée de vie augmentée pour les poinçons et les outils.

• Réduction des coûts

Note d’information sur la directive des Équipements Sous Pression 2014/68/EU

1] OBJECTIFS ET APPAREILS CONCERNES :

2] APPLICATION :

3] CATEGORIES ET OBLIGATIONS :

La catégorie de risques (le classement d’un ESP) se détermine selon les critères suivants :

• Nature du fluide / gaz

• Pression maximale de service (Ps)

• Volume en litre de l’équipement (V)

Suite à ces informations le ratio PsV peut-être déterminé pour un ressort contenant de l’azote et ainsi sa catégorie :

• PsV < 50

Catégorie de risque : Article 4§3

Marquage CE : Non

Obligations pour le fabricant : Fabrication selon les règles de l’art

Obligations pour l’exploitant : Néant

• 50 < PsV < 200

Catégorie de risque : Cat. I module A

Marquage CE : Oui

Obligations pour le fabricant : Fabrication selon la directive

Certificat de conformité CE

Obligations pour l’exploitant : Néant

• 200 < PsV < 1000

Catégorie de risque : Cat. II module D1, dite «DESP»

Marquage CE : Oui + numéro d’identification de l’organisme reconnu

Obligations pour le fabricant : Fabrication selon la directive

Certificat de conformité CE

Epreuve hydraulique unitaire de l’équipement sous pression

Obligations pour l’exploitant : Inspection périodique tous les 40 mois (AM 15/03/2000 art. 10§3)

Requalification périodique tous les 10 ans (AM 15/03/2000 art. 22§1)

Requalification en cas de réparation (AM 15/03/2000 art. 28 & 30)

Requalification : inspection et épreuve hydraulique unitaire de l’équipement et vérification des accessoires par un organisme habilité, un service inspection reconnu ou un établissement disposant d’un système d’assurance qualité approprié. La Société QUIRI est habilitée à opérer ces requalifications.

IMPORTANT : note informative non exhaustive, nous vous invitons à consulter les textes en vigueur.